人気再燃! 人造石研ぎ出し仕上げ

人気再燃! 人造石研ぎ出し仕上げ

今回は人造石研ぎ出し仕上げのお話。

人造石研ぎ出し仕上げ(または現場テラゾー)というと古いビルの床を真鍮目地で区切って仕上げているものや階段の手すり、流しなど、昔の左官技術と捉えられがちですが、今、人気復活の兆しがある技術です。(最近の呼び名では研ぎ出し仕上げやテラゾ仕上げと言われていることも多いです。)

復活している理由は

左官工法のため、曲線や3次元など自由に表現できること

骨材やセメントの色を変えることで様々な仕上げができること

が挙げられます。

そこが既製品の人工大理石との違いです。

おさらいですが、人造石研ぎ出し仕上げ(以下研ぎ出し仕上げ)とは砕石をセメントで固め、研磨することで人の手で石板を作り上げる仕上げです。

巨大な石のままでは運べない、高価すぎる、巨大な石が取れないなどの理由によって人造で石を作る仕上げが考えられました。

そのため、元々の大きな石を砕いて、現場で再度固める。

1種類の砕石でいろいろな粒度のものを入れて、現場で再度石の塊を作るというのが研ぎ出し仕上げの基本的な考え方になるようです。

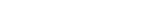

例えば、このグレーの砕石。

(砕石 グレー)

これが大きい石だけの集合体だとどこかぼんやりしてしまいます。

(砕石 グレー 大きいもの)

細かい石だけの集合体では石が小さいため人造石としては印象が薄くなります。

(砕石 グレー 小さいもの)

再度、現場で石を作り出すという観点から、粒度の細かい砕石、粗い砕石、様々な粒度のものを入れてセメントをバインダーとし、硬化具合を見ながら研磨することで石を再構築します。

(再構築 先進的な料理や現代アートのような表現ですね)

(砕石 大 小 白セメント)

写真では白セメントをバインダーにしています。

このように砕石を人の手で再度石の塊にするというのが人造石です。

(人造石研ぎ出し仕上げ 練りこみ)

写真は見本板作成のため、少量で練っています。

石の色は違いますが、粒度の違う石で研ぎ出し仕上げをするとこのような仕上がりになります。

(人造石研ぎ出し仕上げ 美濃黒 白セメント)

※日本左官業組合連合会WEBサイトより引用

石の磨き仕上げに見せるため、砕石とセメントの塊を人の手で研磨して仕上げたものが研ぎ出し仕上げです。

昔は人の手で砥石で研磨をする(ある程度の時代からはベビーサンダーで研磨をする)ため、大変な労力と大量のホコリが出る仕上げでした。

人の手で研磨をするため、研げる石も硬度が低いものに限られていました。

現在では機械が発達しているため、昔では固くて研げなかった御影石や玉石なども研磨することが出来るようになりました。

(玉石の研ぎ出し仕上げ)

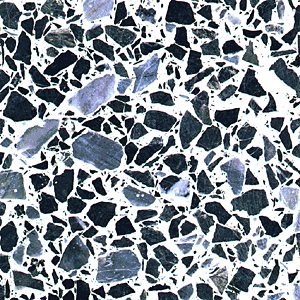

また、回転数を落とせるベビーサンダーなどを使用することによってガラスも研磨することが出来、研ぎ出し仕上げの幅が広がりました。

(色ガラスを使用した研ぎ出し仕上げ)

(青いモルタルに色ガラスを使用した研ぎ出し仕上げ)

もう一つ、最近復活してきた原因の一つに集塵機の進歩があります。

昔は機械を使ってもホコリを吸いきれず、粉塵の中を作業するような仕事でした。

(昔の研ぎ出しの施工写真)

昔の施工写真です。二重にマスクをし、一人が研磨、一人が集塵機のホースを近づけて施工していますが、かなりホコリが舞っていて、視界が白っぽくなっています。

研ぎ出しと言えば、昔はこれくらい粉塵を出す作業で作業者はもちろん大変でしたが、現場でも嫌がられる仕上げでした。

現在は集塵機や集塵カバーが発達し、現場でほとんどホコリを出さずに作業することが出来ます。

動画:人造石研ぎ出し仕上げ ミラー入りサンプル 作成中【有限会社原田左官工業所】

先日、左官組合青年部の平成会で研ぎ出しの講習会が開かれましたが、集塵機と集塵カバーのおかげでほとんどホコリが出ず、マスクをしなくてもサンプルを作ることが出来ました。

当社では現在、スイデンというメーカーの集塵機を使用しています。

(スイデン 集塵機)

中に入れる種石のバリエーションの増加、研磨する機械の発達、集塵機の進歩によって研ぎ出し仕上げがまた採用されるようになってきました。

また、最近では普通セメントではなく、割れにくいセメント(ビールストーン)を用いて

人研ぎ仕上げをすることでベニヤ下地に10mm程度で人研ぎ仕上げをすることもできるようになっています。

それだけでなく、研ぎ方の工夫によって仕上がりをツヤあり、ツヤ無しと選ぶことが出来ます。

これは一枚の見本板で研ぎ方を変えた例

(研ぎ出し仕上げ ツヤあり、ツヤ無し)

左側1/3がツヤがないのが分かりますか?

トップコートの差ではなく、研ぎ方を変えてツヤあり、ツヤ無しを調整できます。

(研ぎ出し仕上げ #3000まで研磨)

(研ぎ出し仕上げ #400研磨 #3000研磨)

砥石を#400程度までで仕上げればマットに仕上がり、

その後、#800、#1200、#2000、#3000と上げていけば表面が緻密になりツヤありの研ぎ出し仕上げになります。

また、天板使用をするときに困るのが水染み。

それを解決する人研ぎ仕上げにピッタリなトップコートもあります。

下の写真はトップコートの効き具合を確認しています。

左1/3だけトップコートが掛かっていて、同じ条件で水を垂らしても

左側だけ水をはじき、濡れ色になりません。

(研ぎ出しの撥水 左がトップコート 右がトップコート無し)

質感を変えずに、ツヤも出さすに効果を出す研ぎ出し用のトップコートが今はありますので、ご安心ください。

(トップコートの話は次回以降お伝えしたいと思います。)

このように研ぎ出し仕上げはもう昔の階段や流しの仕上げだけに使用するものではありません。

テーブル・カウンター・什器。

実に様々なところで活躍できる仕上げです。

例えばこんな仕上げ。

(黒玉石研ぎ出し仕上げ カウンターテーブル)

(ガラスを入れた研ぎ出し仕上げ 什器天板・立ち上がり)

(白研ぎ出し仕上げ シンク)

シンクまで塗りこんで研ぎ出し仕上げにしてあります。

新しい目で研ぎ出し仕上げを見ていただき、新たな発想を加えていただければと思います。

研ぎ出し仕上げ

発想次第でまだまだ見たことのない仕上げが出来るのではないかと思います。

最後までお読みいただきありがとうございました。

お問合せ先

有限会社原田左官工業所

113-0022 東京都文京区千駄木4-21-1

電話番号:03-3821-4969 FAX番号03-3824-3533

左官のミライ通信「Sakan Concierge(左官案内人)」

発行元:有限会社原田左官工業所・株式会社エイチアール

発行責任者:有限会社原田左官工業所 原田宗亮

HomePage:http://www.haradasakan.co.jp/

メールアドレス:sakan@haradasakan.co.jp